超柔PMMA塑料光纤生产工艺,常用的原料有哪些?

超柔性PMMA塑料光纤已成为短距离通信和工业控制的热门选择,具有高透光率、强韧性和低成本的优点。本文从核心原材料和生产工艺两个维度分析了这种光纤的制造奥秘和技术亮点。

单体净化:甲基丙烯酸甲酯(MMA)单体通过减压蒸馏去除杂质,纯度必须达到99.9%以上;

添加引发剂:添加过氧化物(如过氧化苯甲酰)或偶氮引发剂,控制聚合反应速率;

功能助剂混合:掺入链转移剂(如十二烷基硫醇),调节分子量分布,提高材料均匀性。

高温聚合:将MMA单体与引发剂混合,放入密闭容器中加热至80-120℃,持续反应6-12小时,形成聚合物PMMA;

氮气保护:全程通入氮气,避免材料因氧化而变黄。

熔融挤出:将聚合PMMA原料加热至**220-250℃**熔融,通过螺杆挤出机形成预制棒;

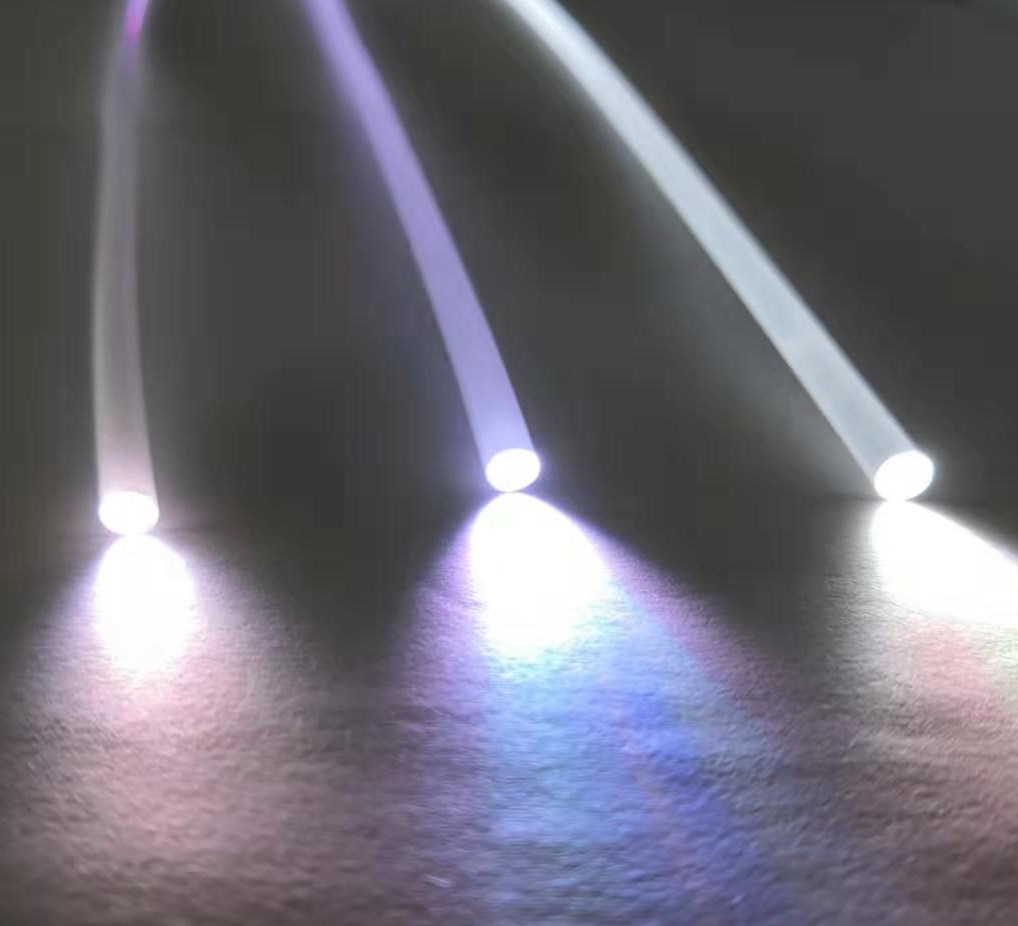

包层同步成型:将氟化聚合物(如聚偏氟乙烯PVDF)涂在芯材表面,形成不同折射率的芯-包层结构。

界面凝胶法:采用梯度温度场控制,在芯材内部形成抛物线折射率分布,提高光纤带宽(可达Gbps)·km);

混合改性:添加苯乙烯或氟化单体,优化材料的光学性能。

冷却定型:通过水冷槽快速冷却至50℃以下,稳定光纤结构;

切割抛光:用金刚石刀具切割成标准长度(如1km/卷),表面抛光减少散射损失;

性能测试:检测衰减率(150-200dB/km)、弯曲半径(≤5mm)、关键指标,如耐温性(-40℃~85℃)。

高透光PMMA:聚甲基丙烯酸甲酯采用本体聚合法合成,透光率高≥92%(波长360-780nm),分子量控制在10-15万之间;

改性升级:由中国科学院理化研究所开发的钛化PMMA,可将衰减率降至50dB/km以下,工作波长扩大至近红外波段。

氟化聚合物:常用的聚全氟乙烯(FEP)或者聚偏氟乙烯(PVDF),折射率比芯材低0.02-0.05,保证全反射条件;

优化耐候性:加入苯并三唑等紫外线吸收剂,提高室外使用寿命。

增塑剂:邻苯二甲酸酯类化合物,提高光纤的柔韧性(弯曲疲劳寿命)>10万次);

抗氧化剂:阻塞酚类化合物(如Irganox)1010),防止材料在高温加工过程中降解。

大规模生产:中国科学院理化研究所建成全自动装配线,日产超柔PMMA光纤10万米,衰减率稳定在170-200dB/km,达到国际先进水平;

工艺创新:采用单分子扩散净化技术,使单体杂质含量增加<1ppm,光纤透光率提高15%;

应用扩展:直径0.3mm的超细光纤已用于医用内窥镜,耐高温高压灭菌(135℃/30分钟)。

结论:短距离通信的“灵活武器”

超柔PMMA塑料光纤以PMMA芯材+氟化包层为核心结构,通过本体聚合、挤压、拉丝、梯度调节等工艺实现量产。在智能家居布线、汽车CAN总线、工业机器人等领域,其抗弯、安装方便的特点是不可替代的。随着材料改性技术的突破,这种光纤有望在柔性电子、可穿戴设备等新兴领域开拓更大的市场。